Точніше, універсальна контрольна оправка. З чим її їдять і як користуватися ...

Цією статтею я починаю цикл матеріалів про те, як використовувати різні пристосування і інструменти у вимірі лінійних розмірів, а також відхилень від заданої величини. Я спробую простою мовою описати як користуватися, що і де міряти і на що звернути увагу.

Огляд

Циліндричні контрольні оправки (скалки) це просто циліндри різного діаметру і довжини. Всі оправки можна поділити на два великі класи - це консольні оправки і центрові оправки. Центрові оправки це шліфовані загартовані циліндри з двома центровими отворами в торцях. Призначені для розміщення в центрах верстата і вивірки по ним взаємних переміщень агрегатів і вузлів. Наприклад, за допомогою такої оправки легко виставити центр задньої бабки токарного верстата не вдаючись до пробного точіння. Можна перевірити прямолінійність переміщення супорта. Можна виставити стіл круглошлифовального верстата на заданий кут або навпаки поставити кут нуль. Таким чином, центрові оправки можна використовувати там де є два центри (для кріплення заготовки як правило). Це трохи зменшує їх область застосування.

Більш цікаві і затребувані консольні оправки. Вони являють собою циліндр з одного боку якого виконаний інструментальний конус для розміщення в шпинделі верстата. Конус може бути різний. Це може бути Конус Морзе, це може бути 7:24, це може бути метричний конус, конус 1:50, 1:30, 1:10 і т.д .. Розміри, вимоги до точності, значення прогинів контрольних оправок описані в гостах: ГОСТ 8-82 (Станки металлорежущие. Общие требования к испытаниям на точность.), ГОСТ 22267-76 (Станки металлорежущие. Схемы и способы измерений геометрических параметров.) и ГОСТ Р ИСО 230-1-2010 (Испытания станков. Часть 1. Методы измерения геометрических параметров.). На вторинному ринку присутні найрізноманітніші конструкції, довжини і діаметри. Для чого взагалі потрібні контрольні оправки? По-перше для контролю. У процесі роботи відбувається природний знос направляючих верстата. Цей знос не рівномірний, що призводить до порушення геометричної форми оброблюваної деталі. Виміряти відхилення переміщення супорта (стола або іншої частини верстата) щодо осі обертання шпинделя допоможе контрольна оправка. По-друге, в ремонті дуже часто буває потрібно вивіряти взаємне положення вузлів щодо осі обертання шпинделя або самого шпинделя (з його віссю обертання) щодо переміщення вузлів верстата. Найпростіший приклад вивірка передньої бабки токарного верстата щодо направлення переміщення супорта.

Але, що робити якщо у шпинделя інструментальний конус потребує ремонту або там взагалі немає конуса? Ось тут-то і стане в нагоді універсальна контрольна оправка.

Мал.1

Мал.2

Мал.3

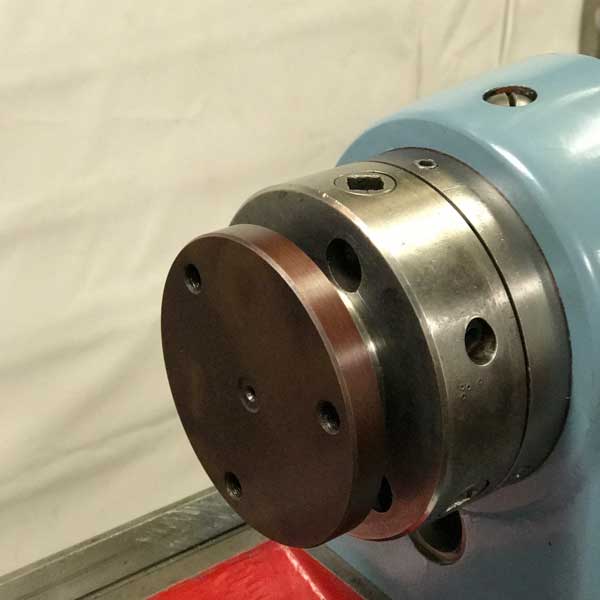

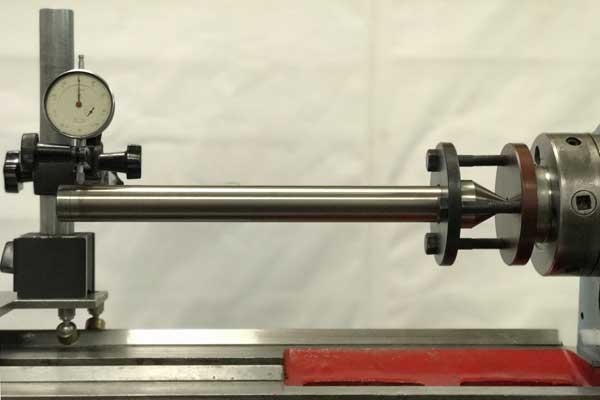

На фотографіях можна бачити оправку в зібраному вигляді (Мал.1), разобраному (Мал.2) і зібрана оправка закріплена за допомогою шомпола на шпинделі передньої бабки токарного верстата (Мал.3). Як мені здається, пояснень до фотографій не потрібно.

Налаштування

Універсальна оправка вимагає попереднього налаштування. Мається на увазі вивірка і регулювання. Для вимірювань в процесі налаштування я рекомендую використовувати ІЧ-10. Більш точні індикатори не потрібні тому, що вони не допомагають а навпаки ускладнюють правильну вивірку оправки. Потрібно сказати, що точність виготовлення (а саме радіальне биття оправки і фланця), як правило, знаходяться в межах 0,001-0,003 мм. Оправку вивіряють з точністю до 0,01 мм.

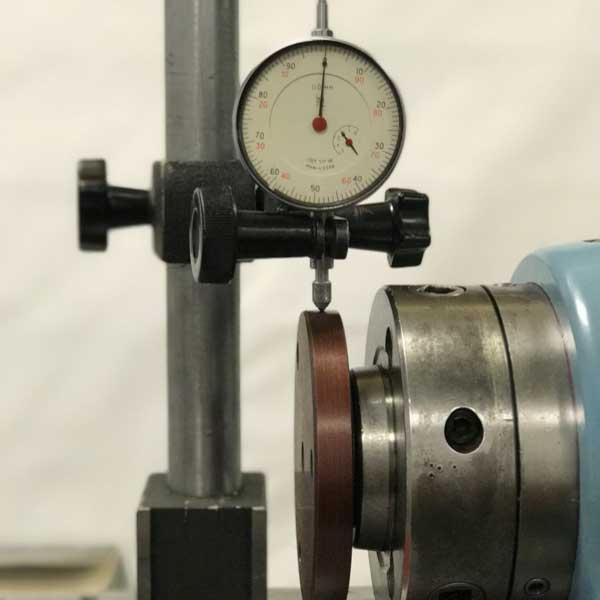

Мал.4

Мал.5

Мал.6

Для початку фланець, з зацентрованим отвором (Мал.4) кріпиться на шпинделі. В даном прикладі я закріпив його за допомогою шомпола (Мал.6). Потім фланець вивіряється так, щоб при обертанні шпинделя радіальне биття було мінімальним (Мал.5). Практично, якщо за один оберт шпинделя стрілка індикатора відхиляється в межах однієї поділки (0,01 мм), то вивірку можна вважати закінченою. Після вивірки фланця слід затягнути шомпол. Якщо шпиндель не має наскрізного отвору, використовуйте інший фланець (Мал.7, присутній в комплекті). Він фіксується від спадання на шпинделі гайкою з шайбою. Вивіряти цей фланець по індикатору не потрібно.

Мал.7

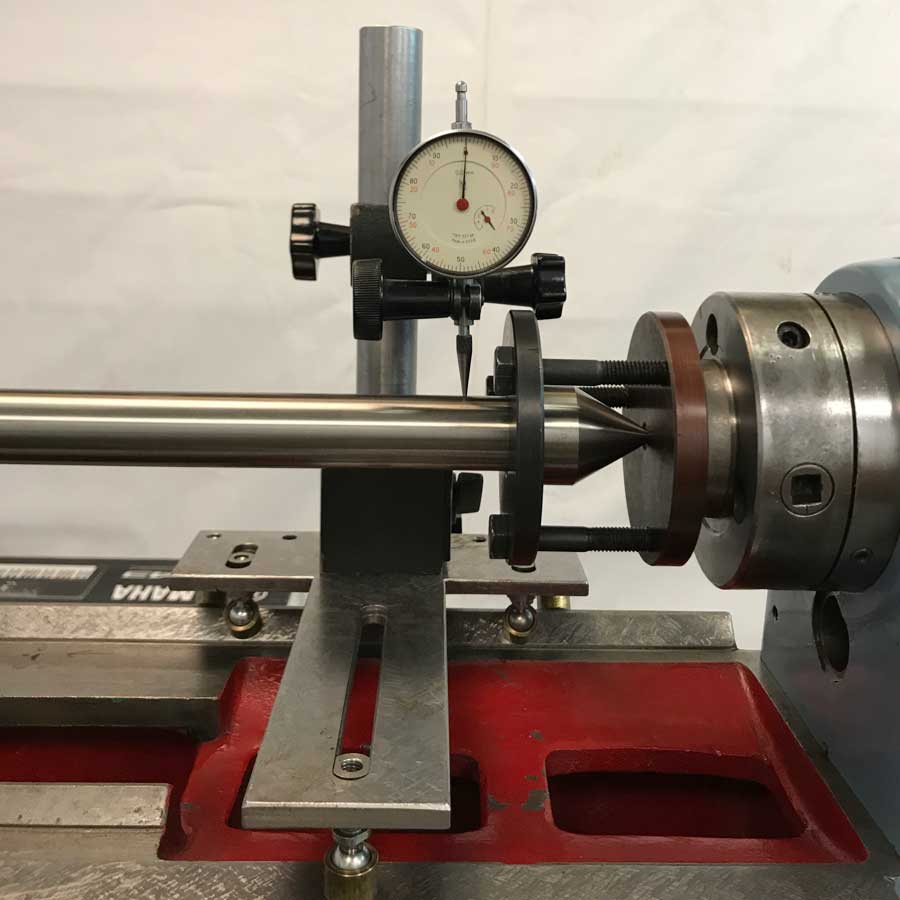

Мал.8

Мал.9

Потім вістря оправки вставляють в зацентровку фланця (або в центровий отвір шпинделя якщо використовується інший фланець) і кріплять за допомогою фланця і трьох болтів (Мал.8). По черзі підтягуючи або відпускаючи (при необхідності) болти домагаються мінімального биття на кінці оправки (Мал.9). Болти повинні бути затягнуті на стільки, щоб оправка не люфтила. Покачайте вільний кінець оправлення вгору вниз з невеликим зусиллям (Ньютонів десь 5-10) і стежте за інідікатором. Після зняття зусилля оправка повинна повертатися на своє місце.

Мал.10

Мал.11

А далі, потрібно перевірити величину биття самої оправки поблизу шпинделя. Не дивлячись на те, що в прикладі фланець був виставлений практично в нуль, биття на кінці оправки було теж близько до нуля, биття поблизу шпинделя склало 0,02мм. Якщо ж оправка вставлена в центровий отвір шпинделя то биття буде відповідати биттю шпинделя. У будь-якому випадку заключною операцією буде отримання відхилення вільного кінця оправки рівним відхиленню поблизу шпинделя (Мал.10, Мал.11). Простіше кажучи, відхилятися оправка повинна в одну і ту ж сторону на одну і ту ж величину на обох кінцях оправки. На цьому, налаштування оправки можна вважати закінченою.

Література

- "Технологія ремонту металорізальних верстатів." Пекелис Г.Д., Гельберг Б.Т. - Ленінград, "Машинобудування", 1970р.

- "Станки металлорежущие. Общие требования к испытаниям на точность." - ГОСТ8-82, 1982г.

- "Станки металлорежущие. Схемы и способы измерений геометрических параметров." - ГОСТ 22267-76, 1976г.

- "Испытания станков. Часть 1. Методы измерения геометрических параметров." - ГОСТ Р ИСО 230-1-2010, 2010г.