Точнее, универсальная контрольная оправка. С чем ее едят и как пользоваться...

Этой статьей я начинаю цикл материалов о том как использовать различные приспособления и инструменты в измерении линейных размеров, а также отклонений от заданой величины. Я попытаюсь простым языком описать как пользоваться, что и где мерять и на что обратить внимание.

Обзор

Цилиндрические контрольные оправки (скалки) представляют из себя цилиндры различного диаметра и длины. Все оправки можно поделить на два больших класса - это консольные оправки и центровые оправки. Центровые оправки это шлифованные закаленные цилиндры с двумя центровыми отверстиями в торцах. Предназначены для установки в центрах станка и выверки по ним взаимных перемещений агрегатов и узлов. Например, по такой оправке легко выставить центр задней бабки токарного станка не прибегая к пробному точению. Можно проверить прямолинейность перемещения суппорта. Можно выставить стол круглошлифовального станка на заданный угол или наоборот поставить угол ноль. То-есть, центровые оправки можно использовать там где есть два центра (для крепления заготовки как правило). Это несколько уменьшает их область применения.

Более интересны и востребованы консольные оправки. Они представляют из себя цилиндр с одной стороны которого выполнен инструментальный конус для установки в шпиндель станка. Конус может быть разный. Это может быть Конус Морзе, это может быть 7:24, это может быть метрический конус, конус 1:50, 1:30, 1:10 и т.д.. Размеры, требования к точности, значения прогибов контрольных оправок описаны в гостах: ГОСТ 8-82 (Станки металлорежущие. Общие требования к испытаниям на точность.), ГОСТ 22267-76 (Станки металлорежущие. Схемы и способы измерений геометрических параметров.) и ГОСТ Р ИСО 230-1-2010 (Испытания станков. Часть 1. Методы измерения геометрических параметров.). На вторичном рынке присутствуют самые разнообразные конструкции, длины и диаметры. Для чего вообще нужны контрольные оправки ? Во первых для контроля. В процессе работы происходит естественный износ направляющих станка. Этот износ не равномерный, что приводит к нарушению геометрической формы обрабатываемой детали. Измерить отклонение перемещения суппорта (стола или др. части станка) относительно оси вращения шпинделя поможет контрольная оправка. Во вторых, в ремонте очень часто бывает нужно выверять взаимное положение узлов относительно оси вращения шпинделя или самого шпинделя (с его осью вращения) относительно перемещения узлов станка. Самый простой пример выверка передней бабки токарного станка относительно направления перемещения суппорта.

Но, что делать если у шпинделя инструментальный конус требует ремонта или там вообще нету конуса ? Вот тут-то и пригодится универсальная контрольная оправка.

Рис.1

Рис.2

Рис.3

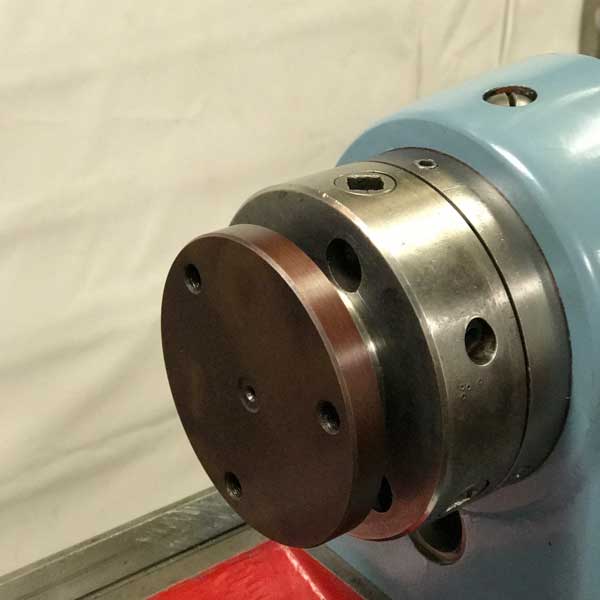

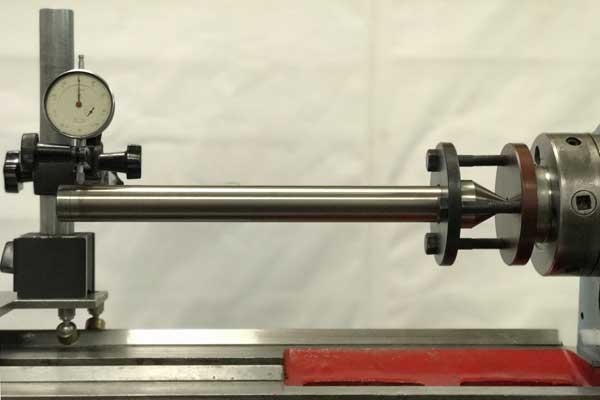

На фотографиях можно видеть оправку в собраном виде (Рис.1), разобраном (Рис.2) и собранная оправка закреплена с помощью шомпола на шпинделе передней бабки токарного станка (Рис.3). Как мне кажется, пояснений к фотографиям не требуется.

Настройка

Универсальная оправка требует предварительной настройки. Имеется ввиду выверка и регулировка. Для измерений в процессе настройки я рекомендую использовать ИЧ-10. Более точные индикаторы не нужны т.к. они не помогают а наоборот затрудняют правильную выверку оправки. Нужно сказать, что точность изготовления (а именно радиальное биение оправки и фланца), как правило, находятся в пределах 0,001-0,003 мм. Оправку выверяют с точностью до 0,01мм.

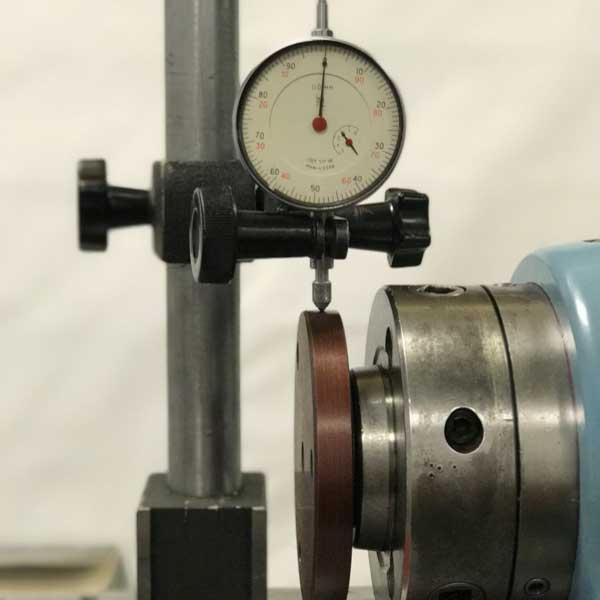

Рис.4

Рис.5

Рис.6

Для начала фланец, с зацентрованым отверстием (Рис.4) крепится на шпинделе. В даном примере я закрепил его с помощью шомпола (Рис.6). Затем фланец выверяется так, чтобы при вращении шпинделя радиальное биение было минимальным (Рис.5). Практически, если за один оборот шпинделя стрелка индикатора отклоняется в пределах одного деления (0,01мм), то выверку можно считать законченой. После выверки фланца следует затянуть шомпол. Если шпиндель не имеет сквозного отверстия, используйте другой фланец (Рис.7, присутствует в комплекте). Он фиксируется от спадания на шпинделе гайкой с шайбой. Выверять фланец по индикатору не нужно.

Рис.7

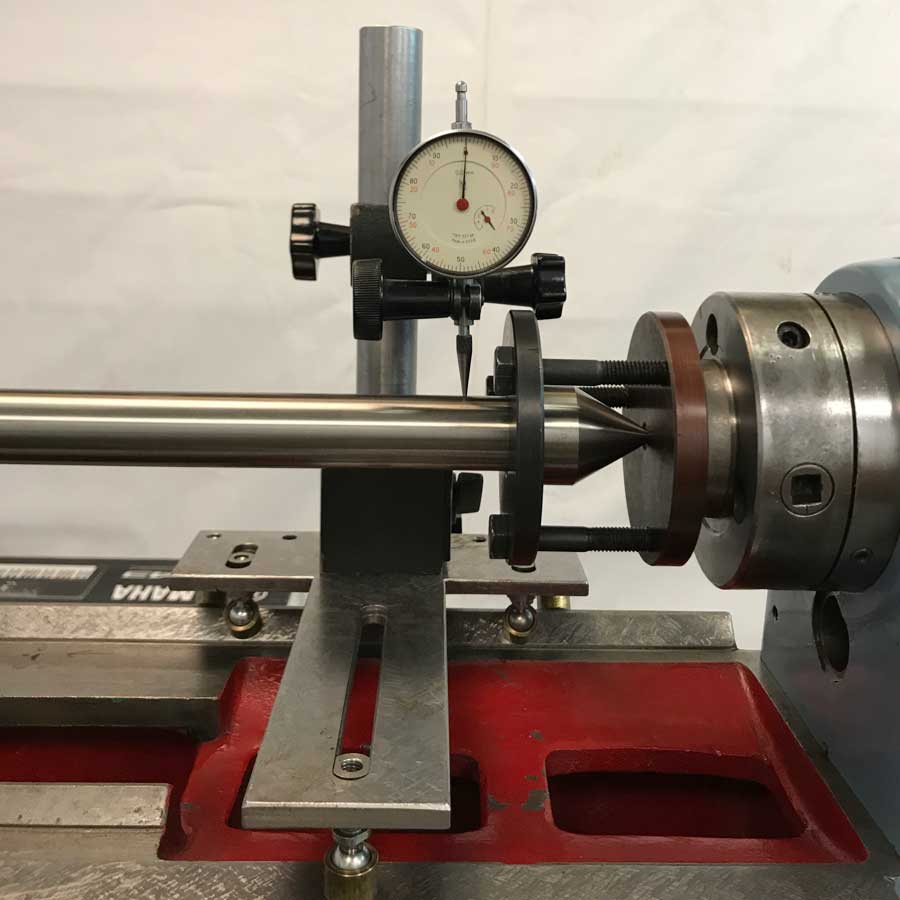

Рис.8

Рис.9

Затем острие оправки вставляют в зацентровку фланца (или в центровое отверстие шпинделя если используется другой фланец) и крепят с помощью фланца и трех болтов (Рис,8). Поочередно подтягивая или отпуская (при необходимости) болты добиваются минимального биения на конце оправки (Рис.9). Болты должны быть затянуты на столько, чтобы оправка не люфтила. Покачайте свободный конец оправки вверх вниз с небольшим усилием (Ньютонов эдак 5-10 ) и следите за инидикатором. После снятия усилия оправка должна возвращатся на свое место.

Рис.10

Рис.11

А дальше, нужно проверить величину биения самой оправки вблизи шпинделя. Не смотря на то, что в примере фланец был выставлен практически в ноль, биение на конце оправки было тоже близко к нулю, биение вблизи шпинделя составило 0,02мм. Если же острее оправки вставлено в центровое отверстие шпинделя то биение будет соответствовать биению шпинделя. В любом случае заключительной операцией будет получение отклонения свободного конца оправки равным отклонению вблизи шпинделя (Рис.10, Рис.11). Проще говоря, отклоняться оправка должна в одну и ту же сторону на одну и ту же величину на обеих концах оправки. На этом, настройку оправки можно считать законченой.

Литература

- "Технология ремонта металлорежущих станков." Пекелис Г.Д., Гельберг Б.Т. - Ленинград, "Машиностроение", 1970г.

- "Станки металлорежущие. Общие требования к испытаниям на точность." - ГОСТ8-82, 1982г.

- "Станки металлорежущие. Схемы и способы измерений геометрических параметров." - ГОСТ 22267-76, 1976г.

- "Испытания станков. Часть 1. Методы измерения геометрических параметров." - ГОСТ Р ИСО 230-1-2010, 2010г.