Точнее, восстановление нижних плоскостей направляющих станины токарного станка...

В литературе довольно подробно описаны методы восстановления плоскостей направляющих станины токарных станков (в основном это шабрение и шлифовка). Подробно рассмотрены вопросы восстановления геометрической точности рабочих плоскостей призматических, V-образных и плоских направляющих станины токарных станков, описаны типовые технологические процессы. В условиях производства широко применяется шлифовка, как более производительный и менее трудозатратный метод. В данной статье я хотел бы рассмотреть метод восстановления станины токарного станка, приемлемый для небольших предприятий, не обладающих материально-технической базой для ремонта станочного парка, а также для мастерских, для энтузиастов и любителей. Чаще всего при восстановлении геометрической точности станка своими силами, используется шабрение, как наиболее доступный способ с экономической точки зрения. Зачастую заказ шлифовки станины (на предприятиях, оказывающих такие услуги) с учетом разборки и транспортировки оказывается более затратным, чем самостоятельное восстановление. Другая причина, более веская, на мой взгляд - это желание самостоятельно восстановить станок (иногда винтажный) для себя и своими силами. Восстановление всех плоскостей не вызывает затруднений, хотя и требует высокой квалификации исполнителя. Но восстановление нижних плоскостей направляющих станины сопряжено с рядом неудобств и трудностей. Помимо неудобного расположения, доступ к этим плоскостям может быть затруднен конструктивными особенностями станины, что требует покупки или изготовления дополнительного инструмента (например поверочной линейки). В то же время, требования к точности этих плоскостей не велики, непараллельность направлению движения карретки суппорта должна быть, обычно, не более 0,02мм на всей длинне станины. Требование параллельности к направлению движения супорта подразумевает, что ремонтироваться эти плоскости должны в последнюю очередь, а требование к закреплению и выверке станины перед восстановлением направляющих исключает возможность перемещения или изменение ориентации оной в пространстве для ремонта нижних плоскостей. Все вышесказанное навело автора на мысль использовать для восстановления нижних плоскостей направляющих технологический процесс строгания.

Предлагаемый метод позволяет довольно быстро и с приемлемой точностью, восстановить прямолинейность нижних плоскостей направляющих станины токарных станков.

Процесс будет рассмотрен на примере ремонта станины токарно-винторезного станка DeValliere 130H.

Конструкция.

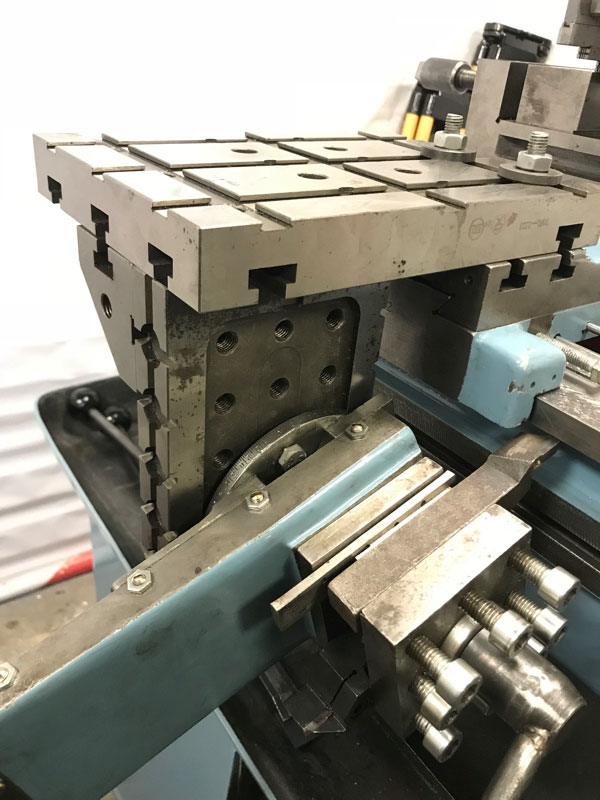

Рис.1

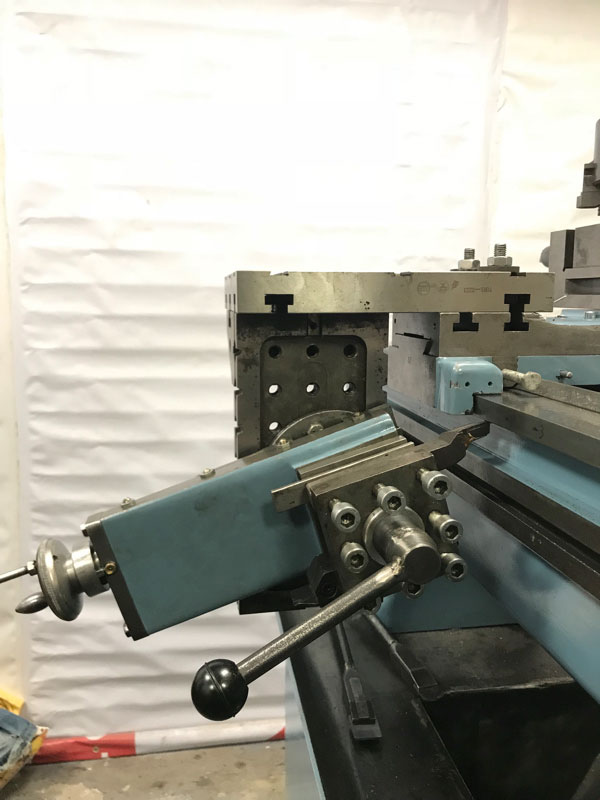

Рис.2

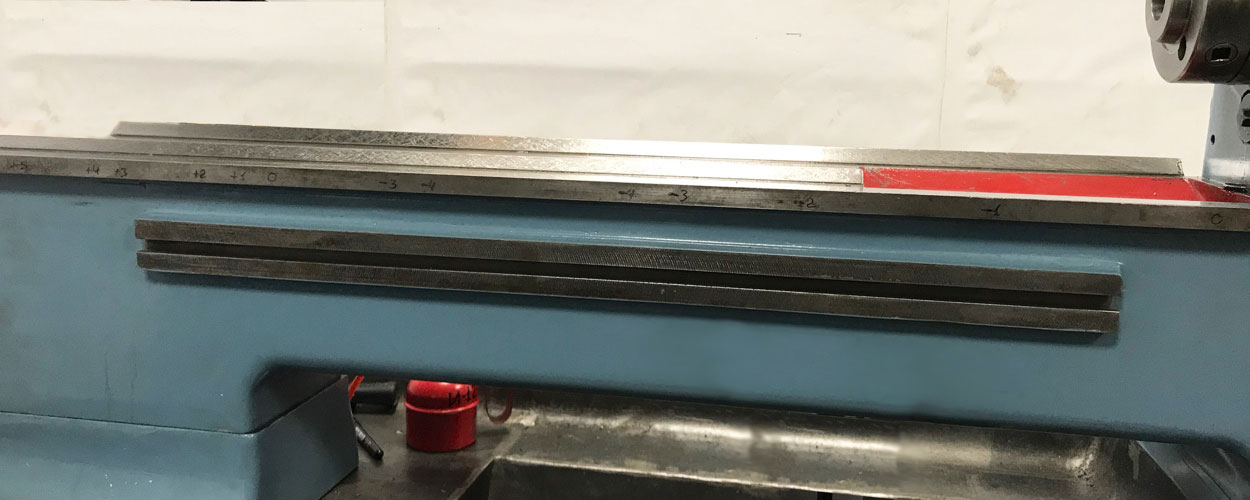

Рис.3

Состоит приспособление Рис.1, Рис.2, Рис.3 из двух плит УСП собраных друг с другом, с помощью уголков. Верхняя плита закреплена на каретке поперечной подачи. К нижней плите прикручена малая продольная подача с резцедержателем. Малая продольная подача служит для перемещения резца по вертикали и крепится под углом к горизонту около 6 градусов. Значение 6 градусов выбрано из соображения уменьшения в 10 раз реального перемещения резца по вертикали. Таким образом, если на одно деление лимба малой продольной подачи перемещение резца составляет 0,05мм, то по вертикали он переместится на Н=sin60x0,05мм, что составит 5 микрон. На самом деле к таким малым величинам стремиться не стоит, вполне хватит уменьшения в 2-5 раз, что соответствует углам 12-30 градусов. Как видно на рисунке, у автора малая продольная подача была привинчена под углом около 30-ти градусов, что дало перемещение по вертикали около 0,01мм на одно деление лимба. Перемещение резца по горизонтали осуществляется поперечной подачей. Токарный патрон на Рис.1 выполняет роль противовеса. Идея такой конструкции состоит в том, чтобы использовать уже отремонтированные части самого станка. Использование плит УСП позволило исключить изготовление каких-либо дополнительный узлов и деталей.

Работа.

До того, как приспособление смонтировано на станке, необходимо сделать измерения нижних плоскостей. Это позволит определить место на станине в которой нужно установить резец в начальное положение по высоте. Резец устанавливается поворотом резцедержателя.

Рис.4

Как видно из Рис.4, разница наибольшего и наименьшего отклонений достигает 0,1мм. Цифры соответствуют отклонению в сотых миллиметра. Знак плюс соответствует отклонению вниз, знак минус - вверх. Направление строгания от центра к периферии (в данном случае к передней бабке). Резец, по высоте, устанавливаем на отметке ноль. Я надеюсь, что читатели представляют себе процесс строгания, и не буду на нем подробно останавливаться. Скажу лишь то, что оптимальная величина вертикальной подачи составляет 0,01-0,02мм, а горизонтальной - 0,1мм за проход. Каретка с приспособлением приводится в движение вручную.

Конструкция не позволяет прострогать всю плоскость целиком с одной установки и требует переналадки приспособления. Это не требует особых усилий, замечу лишь то, что строгание второй половины плоскости требует использования другого резца. В данном случае автор использовал проходной упорный левый и проходной упорный правый резцы.

Рис.5

Рис.6

Рис.7

Рисунки 5, 6 и 7 иллюстрируют приспособление с разных ракурсов. На рисунках 8 и 9 изображено приспособление после переналадки для строгания второй плоскости со стороны призматической направляющей. Так как, со стороны плоской направляющей была отремонтирована и установлена прижимная планка, то необходимость в противовесе отпала.

Рис.8

Рис.9

Тонкости.

Заключение.

С помощью описанного приспособления автору удалось отремонтировать нижние плоскости направляющих станины с высокой точностью, то есть непараллельность нижних плоскостей направлению движения каретки суппорта составила 0,01мм на всей длине станины. Результат более чем удовлетворительный. Полученные результаты позволяют рекомендовать данный метод к использованию для ремонта станины токарно-винторезных станков.

Литература.

- "Ремонт направляющих станин, столов и суппортов." Диафильм в 3 частях. Автор И. С. Стерин. Консультант кандидат технических наук Н. И. Думченко. Художник В. В. Петров. Редактор И. Н. Иванова. Издано фабрикой экранных учебно-наглядных пособий ..., Ленинград, 198095, ул. Зои Космодемьянской, 26, 1973г.